研究紹介

(1)変動振幅荷重下におけるスポット溶接継手の疲労寿命特性

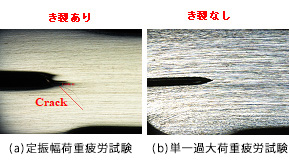

自動車の走行時に車体のスポット溶接部に負荷される実働荷重はその振幅や平均が時々刻々変化する変動振幅荷重です。一般に定振幅荷重では疲労限度以下の荷重は疲労損傷を与えませんが、高い荷重と組み合わさると損傷を与えます。また、高い荷重を一度作用した後低い荷重を繰り返えし作用すると、高い荷重を加えないときよりも疲労寿命が大幅に延びる場合があります。このように実働荷重を模擬した種々の変動振幅荷重を作用したときのスポット溶接接合部の疲労特性について実験的に調査しています。

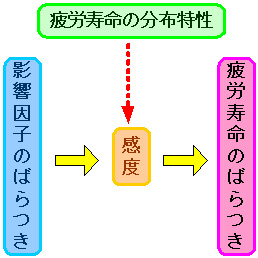

(2)影響因子のばらつきによるスポット溶接継手の疲労寿命分布特性とその評価法

自動車車体の製造時に生じる板厚やナゲット径、打点位置などの影響因子がばらついたときに、スポット溶接継手の疲労寿命のばらつきを定量的に評価することが大切です。スポット溶接の公称構造応力に対するばらつき因子の感度を求める方法を提案し,疲労寿命の変動の定量的評価を理論的に可能としました.また、一般に影響因子が一定であっても疲労寿命はばらつき、その分布特性はワイブル分布に従います。そこで、この分布特性を考慮して感度を求める方法について研究しています。

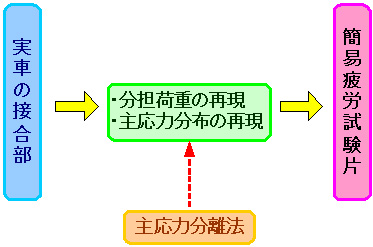

(3)車体構造のための簡易接合疲労試験片の作成法

実際の車体構造のスポット溶接部は、せん断、はく離、曲げ、ねじりの4成分(これを分担荷重と呼びます)が同時に作用する複合荷重を受けます。スポット溶接に作用する分担荷重とスポット溶接周りの主応力分布に着目し、実車のスポット溶接部の荷重状況や応力場、ひずみ場を再現する簡易的な疲労試験片を作成する方法について研究しています。この際、分担荷重の主応力への寄与率を計算するために、複合荷重下の主応力を分離する方法を新たに考案しました。

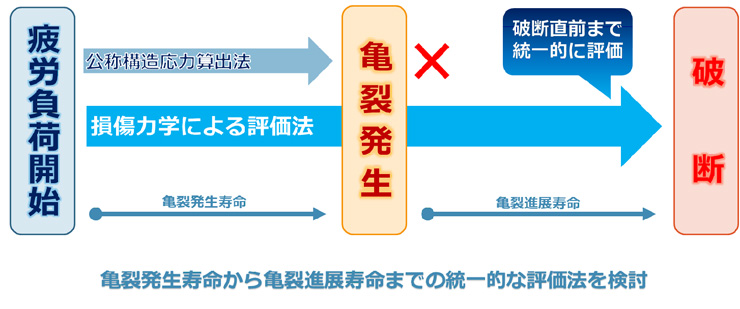

(4)連続体損傷力学によるスポット溶接継手の強度評価

スポット溶接の疲労寿命は、亀裂が発生し始めるまでの発生寿命と生成された亀裂が成長していき最終破断に至るまでの亀裂進展寿命とからなります。発生寿命と進展寿命の理論的な取り扱いは異なりますが、亀裂は本来無亀裂の状態から最終破断に至るまで時間的に連続であり、連続体損傷力学を用いれば亀裂の発生から成長、そして最終破断まで統一的に評価できる可能性があります。ここでは、損傷力学を用いてスポット溶接の疲労寿命評価を目的とし、その実現に向けた基礎的研究として、自動車車体用鋼板に用いられている母材の疲労損傷評価を行なっています。